Spis treści

Jakie są metody łączenia rur plastikowych?

Rury plastikowe można łączyć na różne sposoby, a najpopularniejsze z nich to:

- gwintowanie,

- zgrzewanie,

- zaciskanie,

- skrzęcanie.

Decyzja o wyborze metody zależy od rodzaju materiału, specyfiki instalacji oraz osobistych preferencji osoby instalującej. Każda z tych technik ma swoje charakterystyczne właściwości oraz zastosowania. Zgrzewanie, będące jedną z powszechnie stosowanych metod, pozwala na tworzenie solidnych i długotrwałych połączeń.

W ramach tego procesu wyróżnia się:

- zgrzewanie doczołowe, które łączy rury w bezpośrednim kontakcie,

- zgrzewanie elektrooporowe, które polega na wykorzystaniu specjalnych złączy oraz prądu elektrycznego do wytworzenia ciepła, co pozwala na efektywne zespolenie rur.

Metody zaciskowe są niezwykle szybkie i intuicyjne, gdyż opierają się na użyciu kształtek zaciskowych. Dzięki nim łączenie rur jest proste i nie wymaga drogich narzędzi. Skręcanie natomiast posiłkuje się złączkami gwintowanymi, co umożliwia łatwe rozłączanie instalacji w razie potrzeby.

Rury plastikowe, takie jak PP-R czy PEX, znalazły zastosowanie w różnych systemach, w tym wodociągowych, kanalizacyjnych oraz grzewczych. Możliwość łączenia ich na różne sposoby zapewnia większą elastyczność w projektowaniu oraz realizacji instalacji. Ostateczny wybór metody łączenia ma kluczowe znaczenie, gdyż wpływa na efektywność i trwałość całego systemu instalacyjnego.

Jakie są metody trwałego łączenia rur plastikowych?

Trwałe połączenie rur plastikowych można osiągnąć na dwa główne sposoby: przez zgrzewanie lub klejenie. Zgrzewanie polega na podgrzewaniu miejsc, w których rury się łączą, aż do osiągnięcia ich temperatury topnienia. Dzięki temu powstaje jednolity materiał, co zapewnia solidność połączenia. W ramach tej metody wyróżniamy kilka technik, takich jak:

- zgrzewanie doczołowe – polega na bezpośrednim łączeniu rur,

- zgrzewanie elektrooporowe – gdzie specjalne złącza i prąd elektryczny generują niezbędne ciepło do skutecznego połączenia.

Z drugiej strony, klejenie cieszy się popularnością, zwłaszcza w systemach PVC. Ta technika polega na rozpuszczaniu powierzchni rur za pomocą specjalnych klejów, co po stwardnieniu skutkuje mocnym i szczelnym połączeniem. To rozwiązanie często wykorzystuje się w instalacjach ciśnieniowych, zwłaszcza ze względu na wysoką odporność chemiczną. Nie można również zapomnieć o metodach zaciskowych oraz skręcaniu; chociaż wymagają one dodatkowych złączek, oferują łatwość montażu oraz opcję demontażu. Każda z metod ma swoje unikalne zalety, dlatego wybór konkretnej techniki powinien być starannie dopasowany do wymogów projektu oraz rodzajów materiałów, które mają być połączone.

Jakie materiały można łączyć metodami plastikowymi?

Istnieje wiele metod łączenia termoplastycznych materiałów, takich jak:

- PVC,

- PE,

- PP,

- PB,

- PEX,

- PP-R.

Każda z nich ma swoje specyficzne cechy. Na przykład, rury PVC najczęściej łączone są przy użyciu klejenia lub połączeń kielichowych, co zapewnia im solidność oraz szczelność, istotne w instalacjach wodociągowych i kanalizacyjnych. Z kolei rury PP-R przede wszystkim łączone są przez zgrzewanie, co sprawia, że ich połączenia są trwałe oraz odporne na wysokie ciśnienie i temperatury. Jeśli chodzi o rury PE i PEX, można zastosować zarówno zgrzewanie, jak i techniki zaciskowe. Rury PEX, znane z elastyczności, doskonale sprawdzają się w instalacjach grzewczych, gdzie szczelność połączeń ma kluczowe znaczenie. Polibutlen natomiast wykorzystuje się w sytuacjach, które wymagają wysokiej odporności na ciśnienie.

Warto pamiętać, że wybór odpowiedniej metody łączenia powinien być dostosowany do specyficznych wymagań danej aplikacji oraz użytych materiałów, ponieważ każda sytuacja wymaga indywidualnego podejścia.

Jakie są zalety zgrzewania rur?

Zgrzewanie rur to kluczowa technika, która przynosi szereg korzyści przy tworzeniu solidnych połączeń. Dzięki tej metodzie, rury stają się szczelne i wykazują dużą odporność na:

- wysokie ciśnienia,

- temperatury,

- korozję,

- działanie substancji chemicznych.

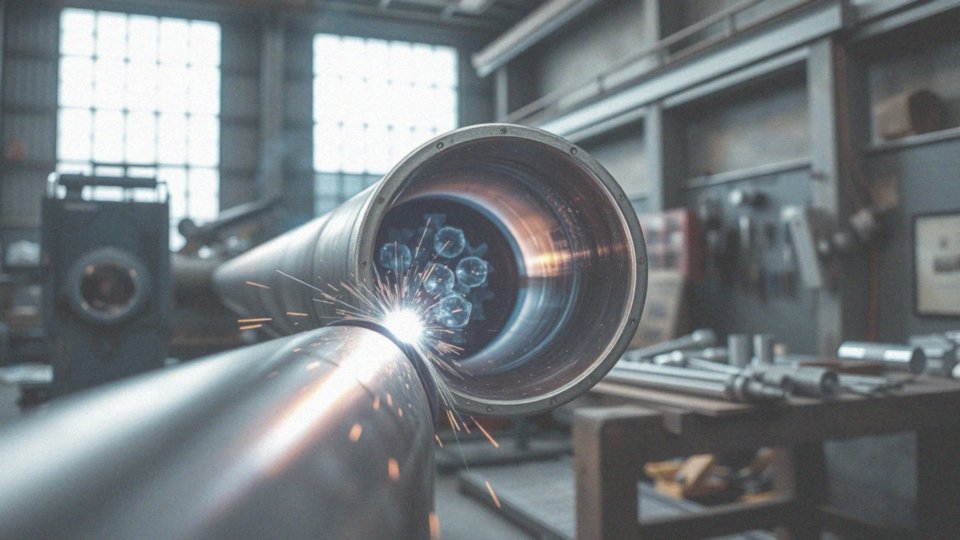

Proces polega na łączeniu materiałów na poziomie molekularnym, co istotnie minimalizuje ryzyko wystąpienia nieszczelności. Długowieczność instalacji ma kluczowe znaczenie, zwłaszcza w sektorze przemysłowym. Zgrzewane połączenia sprawdzają się znakomicie w trudnych warunkach, na przykład w branży spożywczej czy chemicznej, gdzie materiały muszą znosić agresywne otoczenie.

Należy również zwrócić uwagę na zgrzewanie elektrooporowe, które wykorzystuje specjalne zgrzewarki do tworzyw termoplastycznych. Rozwiązanie to przyspiesza proces łączenia i prowadzi do automatyzacji, co ogranicza ryzyko błędów ze strony operatorów oraz podnosi jakość realizacji. Zgrzewanie pozwala na szybkie, ale również efektywne łączenie, co przekłada się na skrócenie czasu realizacji projektów.

Z chemicznego punktu widzenia, połączenia zgrzewane są solidne i odporne na różnorodne środki chemiczne, co czyni je bardzo wszechstronnymi w zastosowaniach. Trwałe połączenia rur, które powstają w wyniku zgrzewania, znacząco podnoszą efektywność oraz bezpieczeństwo systemów instalacyjnych.

Jak przebiega proces zgrzewania rur?

Proces zgrzewania rur rozpoczyna się od dokładnego przygotowania materiałów. Rury należy precyzyjnie przyciąć, fazować oraz starannie oczyścić z wszelkiego rodzaju zanieczyszczeń, takich jak tłuszcz czy brud. Kolejnym krokiem jest umieszczenie ich w zgrzewarce, która podgrzewa końcówki do odpowiedniej temperatury – to kluczowy etap, który gwarantuje skuteczne połączenie.

W tej dziedzinie wyróżniamy kilka technik, takich jak:

- zgrzewanie doczołowe – łączenie rur w bezpośrednim kontakcie,

- zgrzewanie mufowe – wykorzystanie muf do połączeń,

- zgrzewanie polifuzyjne – podgrzewanie materiałów, co pozwala na ich zespolenie.

Kiedy osiągnięta zostanie wymagana temperatura, rury łączone są pod ciśnieniem przez czas określony przez producenta urządzenia. Ścisłe przestrzeganie tych wytycznych jest kluczowe dla zapewnienia wysokiej jakości połączenia. Gdy zgrzew ostygnie, staje się trwały i gotowy do eksploatacji. Efektywność tego procesu wyraża się w niskich wskaźnikach nieszczelności oraz wysokiej odporności na ciśnienie i działanie chemikaliów. Poprawne przeprowadzenie zgrzewania jest niezwykle istotne dla długowieczności instalacji, zwłaszcza w branżach, gdzie niezawodne systemy muszą radzić sobie z trudnymi warunkami.

W jaki sposób można łączyć rury PP-R?

Rury PP-R, wykonane z polipropylenu, najczęściej łączymy poprzez zgrzewanie polifuzyjne. Ta technika pozwala na stworzenie mocnych i nieodłącznych połączeń. W procesie zgrzewania równocześnie podgrzewamy zewnętrzną część rury oraz wewnętrzną stronę kształtki przy użyciu zgrzewarki. Kiedy oba elementy osiągną optymalną temperaturę, następuje ich skuteczne scalanie. Ważnym krokiem jest staranne przygotowanie rur, które obejmuje:

- przycinanie,

- fazowanie,

- dokładne oczyszczanie.

Należy także zwrócić uwagę na temperaturę i czas podgrzewania, gdyż mają one kluczowy wpływ na jakość uzyskanego połączenia. Inną opcją łączenia rur PP-R są złączki gwintowe z wtopkami mosiężnymi. Taki wybór wprowadza większą elastyczność, szczególnie gdy musimy połączyć rury z różnymi elementami z gwintem. Dobór odpowiedniej metody łączenia jest niezwykle istotny, ponieważ ma znaczący wpływ na trwałość i efektywność całego systemu.

Jakie są różnice między połączeniem kielichowym a klejonym?

Połączenia kielichowe oraz klejone to dwie odrębne metody łączenia rur plastikowych, każda z nich przynosi ze sobą unikalne cechy i zastosowania.

Metoda kielichowa polega na wsunięciu końca jednej rury w rozszerzoną część drugiej, co często ułatwia zastosowanie pasty poślizgowej. Dzięki temu montaż staje się znacznie prostszy. Kluczową zaletą tej techniki jest możliwość demontażu połączenia bez uszkadzania elementów, co czyni ją idealnym rozwiązaniem w instalacjach, gdzie dostęp do rur jest istotny.

Z drugiej strony, klejenie rur polega na aplikacji specjalnego kleju do PVC, który powoduje rozpuszczenie powierzchni łączonych elementów. Po wyschnięciu uzyskujemy bardzo trwałe i nierozłączne połączenie, które wyróżnia się wysoką szczelnością oraz zwiększoną wytrzymałością mechaniczną. To właśnie dlatego klejenie jest najczęściej wybierane w systemach wodociągowych i kanalizacyjnych. Warto jednak pamiętać, że skuteczność klejenia zależy od starannego przygotowania powierzchni i ścisłego przestrzegania instrukcji.

Główna różnica pomiędzy tymi metodami tkwi w trwałości połączenia:

- kielichowe pozwala na łatwe demontaże, co może być korzystne w przypadku przyszłych remontów,

- klejenie zapewnia wyspecjalizowane połączenie, gdy konieczna jest wyjątkowa szczelność i stabilność.

Ostateczny wybór metody powinien być uzależniony od specyfiki konkretnego projektu oraz wymagań instalacyjnych.

Co to jest klejenie rur i jak to działa?

Klejenie rur to istotny proces, który ma na celu trwałe łączenie różnych elementów, w szczególności w instalacjach z rur PVC. W tym zadaniu stosuje się specjalne kleje rozpuszczalnikowe, które nakłada się zarówno na wewnętrzną stronę kształtek, jak i na zewnętrzne powierzchnie rur. Głównym celem tego działania jest stworzenie mocnego i odpornego na czynniki zewnętrzne połączenia, potrafiącego wytrzymać wysokie ciśnienie.

Kleje rozpuszczalnikowe działają poprzez częściowe rozpuszczenie plastiku, a po odparowaniu rozpuszczalnika powstaje jednorodna struktura materiału, co dodatkowo zwiększa trwałość połączenia. Kluczowym krokiem tego procesu jest dokładne przygotowanie rur i złączek, które muszą być starannie oczyszczone oraz odtłuszczone, aby zapewnić jak najwyższą jakość wiązania.

Ważne jest, aby elementy zostały połączone szybko i skutecznie, a podczas schnięcia kleju należy unikać wszelkich ruchów złącza. Czas wiązania może różnić się w zależności od użytego kleju oraz panujących warunków atmosferycznych, zazwyczaj wynosi od kilku minut do kilku godzin. Metoda klejenia jest niezwykle efektywna, a połączenia wyróżniają się dużą wytrzymałością.

Technika ta cieszy się szczególnym uznaniem w instalacjach sanitarnych, wodociągowych oraz kanalizacyjnych, gdzie szczelność połączeń jest absolutnie kluczowa. W porównaniu do zgrzewania, klejenie jest szybsze i znacznie prostsze, ale w pewnych okolicznościach może okazać się mniej odporne na niektóre chemikalia, co zależy od wybranego kleju. Efekty klejenia rur PVC są uważane za jedne z najskuteczniejszych na rynku, dlatego metoda ta znajduje zastosowanie w wielu projektach instalacyjnych.

Jakie alternatywy istnieją dla klejenia i zgrzewania?

Alternatywy dla tradycyjnego klejenia i zgrzewania obejmują szereg technik mechanicznych, które umożliwiają tworzenie szczelnych połączeń bez użycia wysokich temperatur czy substancji klejących. Wśród tych metod najbardziej popularne są:

- połączenia skręcane,

- połączenia zaciskowe,

- połączenia kołnierzowe.

Połączenia skręcane wykorzystują gwintowane złączki, co znacząco ułatwia zarówno łączenie, jak i demontaż bez ryzyka uszkodzenia spoin. Dzięki takiemu rozwiązaniu, złącza gwintowe zapewniają dużą elastyczność, co ułatwia rozkładanie i modyfikację systemów.

Z kolei w przypadku połączeń zaciskowych, trwałe zaciśnięcie kształtki na rurze odbywa się przy pomocy specjalnych narzędzi, takich jak zaciskarki. Ta technika cieszy się rosnącą popularnością ze względu na szybkość i prostotę stosowania, co czyni ją idealnym wyborem do różnych instalacji.

Natomiast połączenia kołnierzowe są typowe dla rurociągów o większych średnicach. W tym przypadku stosowane są kołnierze, które uszczelnia się przy pomocy uszczelek oraz mocuje do rur za pomocą śrub. Tego typu rozwiązanie sprawdza się szczególnie w przemyśle, gdzie elementy systemu często wymagają demontażu.

Wszystkie te metody pozwalają na efektywną i trwałą instalację rur, a ich wybór zależy od charakterystyki konkretnej instalacji oraz zastosowanych materiałów, co ma kluczowe znaczenie dla efektywności i wytrzymałości całego systemu rurociągowego.

Co charakteryzuje metodę skręcania rur?

Skręcanie rur to nowoczesna technika, która ułatwia łączenie oraz rozłączanie elementów instalacji. Głównym elementem tego procesu są złączki skręcane, które działają w wyjątkowy sposób: gdy zewnętrzna część kielicha jest dokręcana, wewnętrzny pierścień zaciska się na rurze, co prowadzi do szerokiego zastosowania w różnych systemach.

Takie rozwiązania są istotne zarówno w domowych systemach, jak i w przemyśle, ponieważ:

- umożliwiają łatwy demontaż,

- nie wymagają posiadania zaawansowanych narzędzi,

- pozwalają na szybkie wprowadzanie zmian w układzie rur.

Kiedy mówimy o złączkach skręcanych, warto zwrócić uwagę na ich największe zalety:

- trwałość połączeń,

- prostotę montażu.

Poprawne stosowanie tego rodzaju połączeń gwarantuje długotrwałą funkcjonalność. Możliwość dostosowania tej metody do określonych wymagań projektowych czyni ją często preferowanym wyborem w wielu branżach.

Czym jest zaprasowywanie i kiedy jest stosowane?

Zaprasowywanie to wysoce efektywna technika łączenia rur, szczególnie tych wielowarstwowych, takich jak PE-X/AL/PE-X. Proces polega na wykorzystaniu specjalnej zaciskarki, która trwałe łączy rurę z kształtką poprzez zaciśnięcie pierścienia zaciskowego. Ta metoda ma wiele pozytywnych stron:

- gwarantuje szybkie oraz szczelne połączenia,

- eliminacja konieczności stosowania klejów czy zgrzewania,

- praktyczność w różnorodnych zastosowaniach.

Zaprasowywanie znalazło swoje miejsce w instalacjach grzewczych, takich jak ogrzewanie podłogowe, oraz w systemach wodociągowych. Jego wysoka trwałość i niezawodność czynią tę technikę szczególnie cenioną tam, gdzie kluczowe są bezpieczeństwo i szczelność. Warto jednak zwrócić uwagę na pewien mankament – do realizacji tej metody niezbędny jest specjalistyczny sprzęt, na przykład zaciskarka, co może stanowić pewne utrudnienie. Zaprasowywanie znajduje zastosowanie nie tylko w centralnym ogrzewaniu, ale także w innych systemach wymagających stabilnych i hermetycznych połączeń, co wpływa na ich efektywność. Bez względu na kontekst, ta technika dostarcza takich właściwości, które spełniają wymagania zarówno instalatorów, jak i użytkowników końcowych.

Do czego stosuje się rury PEX?

Rury PEX, wykonane z polietylenu sieciowanego, zyskują dużą popularność w różnych instalacjach budowlanych. Często wykorzystuje się je w:

- systemach centralnego ogrzewania,

- wodociągowych,

- przeznaczonych do ciepłej i zimnej wody.

Ich elastyczność sprawia, że łatwo dostosowują się do różnorodnych kształtów architektonicznych, co czyni je idealnym wyborem do ogrzewania podłogowego. Struktura rury PEX zapewnia jej odporność na wysokie temperatury oraz ciśnienia, co zwiększa jej funkcjonalność. Dodatkowo, materiał ten jest wyjątkowo odporny na korozję, co znacząco wpływa na trwałość oraz niezawodność całej instalacji.

Istnieje wiele metod łączenia rur PEX, można stosować:

- połączenia zaciskowe,

- połączenia skręcane,

- techniki zgrzewania.

Tak szeroka gama opcji umożliwia dostosowanie instalacji do konkretnych potrzeb projektu. W systemach grzewczych PEX efektywnie przewodzi ciepło, a ich szczelność jest kluczowym czynnikiem w instalacjach wodociągowych – niedopuszczalne są jakiekolwiek wycieki. Właśnie dlatego rury PEX stały się standardem w nowoczesnym budownictwie, łącząc elastyczność z wysoką efektywnością.