Spis treści

Co to są zimne luty?

Zimne luty to niewątpliwie istotny problem w świecie elektroniki, objawiający się brakiem trwałego połączenia cyny z podłożem. Takie nieprawidłowe lutowanie skutkuje przerwaniem zarówno ciągłości elektrycznej, jak i mechanicznej. Najczęściej przyczyną powstania zimnych lutów są błędy, które mogą wystąpić w trakcie produkcji, takie jak:

- cyna nie topnieje na tyle, aby osiągnąć odpowiednie połączenie,

- elementy są przesuwane przed całkowitym zestaleniem spoiwa.

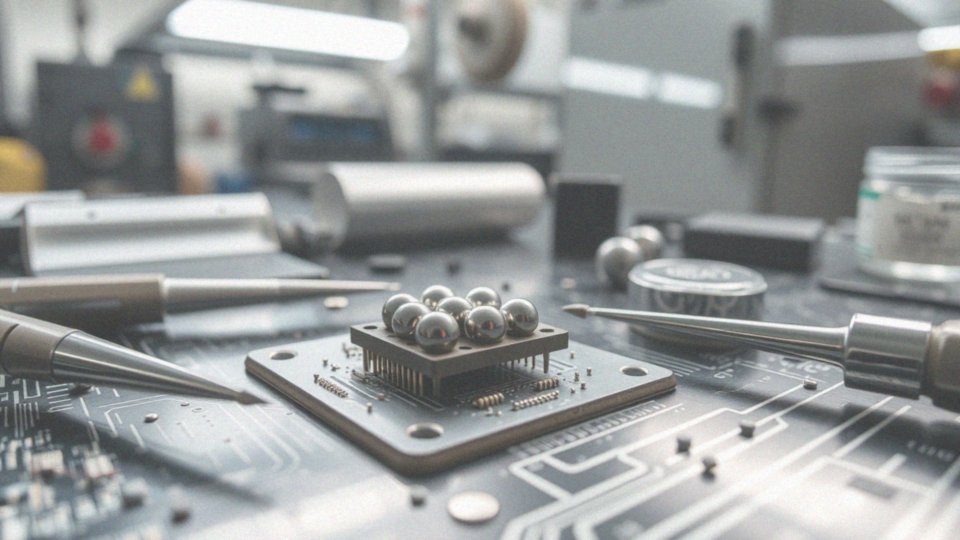

Problem ten jest szczególnie widoczny w technologii BGA (Ball Grid Array), w której precyzja połączeń ma kluczowe znaczenie dla prawidłowego funkcjonowania urządzeń. Niewłaściwe lutowanie niesie ze sobą ryzyko uszkodzeń, które mogą prowadzić do awarii całych układów. Dlatego zainwestowanie w wysoką jakość lutowania jest niezbędne dla zapewnienia stabilności oraz niezawodności komponentów elektronicznych. Dbając o te aspekty, można znacznie zredukować występowanie omawianych problemów.

Jakie są przyczyny powstawania zimnych lutów?

Zimne luty mogą być wynikiem różnych czynników, które potrafią poważnie wpłynąć na działanie elektroniki. Oto najważniejsze z nich:

- temperatura lutowania: jeśli jest zbyt niska, cyna po prostu się nie topnieje, natomiast zbyt wysoka może prowadzić do uszkodzenia elementów,

- zanieczyszczenia: takie jak kurz czy tłuszcz na powierzchniach lutowanych znacznie osłabiają adhezję, co zwiększa ryzyko wystąpienia zimnych lutów,

- ruch elementu: podczas stygnięcia spoiwa może skutkować przerwaniem połączenia, co jest dość częstym błędem,

- właściwy dobór topnika: nieodpowiedni, który nie eliminuje tlenków, może osłabić jakość połączeń,

- jakość spoiw: użycie niskiej jakości spoiw, w tym tych przeterminowanych lub uszkodzonych, wpływa negatywnie na trwałość złącz,

- przegrzewanie układów: może prowadzić do degradacji miejsc lutowanych,

- korozja: która ma wpływ na spoiwa bezołowiowe, co jeszcze bardziej osłabia te połączenia.

Zrozumienie tych zagadnień jest niezbędne, aby skutecznie minimalizować ryzyko występowania zimnych lutów w elektronice.

Jakie są czynniki ryzyka związane z zimnymi lutami?

Czynniki ryzyka dotyczące zimnych lutów odgrywają istotną rolę w ocenie trwałości połączeń lutowanych w elektronice. Na przykład technologia BGA (Ball Grid Array) charakteryzuje się większą podatnością na zimne luty, co wynika z obecności wielu niewielkich połączeń, które są trudne do skontrolowania wizualnie. Co więcej, urządzenia działające w skrajnych warunkach – takich jak:

- wysoka wilgotność,

- intensywne wibracje,

- nagłe zmiany temperatur.

są bardziej narażone na problemy z jakością lutowania. Różnego rodzaju uszkodzenia mechaniczne, takie jak:

- upadki,

- wstrząsy,

- osiadanie pyłu.

mogą osłabiać integralność lutów. W związku z tym, odpowiednia konstrukcja płyty PCB ma kluczowe znaczenie dla zapobiegania tym problemom. Niewłaściwie zaprojektowane pady lutownicze mogą podnosić ryzyko wystąpienia zimnych lutów. Ponadto, użycie starzejącego się spoiwa lutowniczego, które traci swoją elastyczność, czyni je bardziej podatnym na pęknięcia. Co więcej, stosowanie bezołowiowego spoiwa, które jest bardziej narażone na korozję, może także zwiększać ryzyko zimnych lutów, co negatywnie wpływa na długoterminową wytrzymałość połączeń. Dlatego zrozumienie tych zagrożeń jest kluczowe dla inżynierów i techników, którzy zajmują się lutowaniem. Dzięki temu mogą skutecznie podejmować działania, aby zapobiegać oraz eliminować problemy związane z jakością połączeń lutowniczych w urządzeniach elektronicznych.

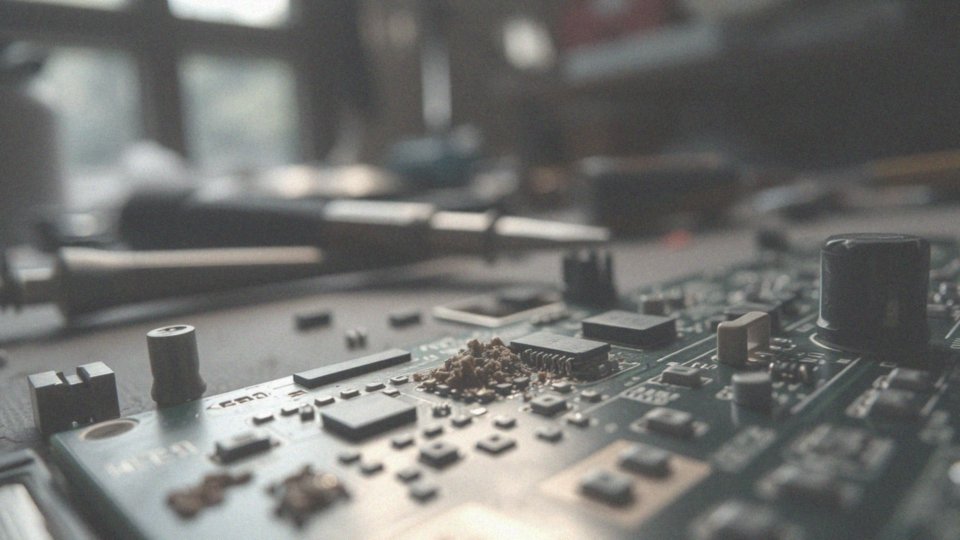

Jak uszkodzenia mechaniczne przyczyniają się do powstawania zimnych lutów?

Uszkodzenia mechaniczne, takie jak upadki, wstrząsy czy wibracje, mają kluczowe znaczenie dla powstawania zimnych lutów. W delikatnej elektronice, nawet najmniejsze wstrząsy mogą prowadzić do poważnych konsekwencji. Na przykład podczas upadku mogą się tworzyć mikropęknięcia w lutowiu, co znacząco osłabia trwałość połączeń.

Wibracje natomiast wprowadzają dodatkowe napięcia, które mogą degradująco wpływać na luty, zwłaszcza w technologii BGA, gdzie stosowane są małe kuleczki lutownicze.

Nieprawidłowy montaż elementów oraz niewłaściwe obudowy zwiększają ryzyko uszkodzeń w dłuższej perspektywie czasowej. Dlatego projektując płytę główną, trzeba brać pod uwagę te czynniki.

Niska jakość lutowania w połączeniu z wcześniej wymienionymi problemami prowadzi do powstawania zimnych lutów. Elementy takie jak karty graficzne oraz płyty główne są szczególnie podatne na tego rodzaju uszkodzenia.

Odpowiednie zabezpieczenie podczas montażu i dobór właściwych materiałów lutowniczych mogą znacznie ograniczyć ryzyko uszkodzeń mechanicznych, co z kolei przekłada się na poprawę odporności na zimne luty.

Jak korozja spoiwa bezołowiowego wpływa na lutowanie?

Korozja spoiwa bezołowiowego ma istotny wpływ na proces lutowania, a konsekwencje tego zjawiska mogą negatywnie odbić się na jakości i trwałości połączeń. Choć materiały te wpasowują się w ekologiczne standardy, są niestety bardziej podatne na korozję, zwłaszcza w wilgotnym środowisku.

Zjawisko to przyczynia się do:

- wzrostu kruchości spoiwa,

- osłabienia struktury lutów,

- powstawania niechcianych warstw izolacyjnych na powierzchni lutów,

- utrudnienia przewodzenia prądu,

- wzrostu rezystancji,

- zwiększenia ryzyka wystąpienia zimnych lutów.

Dodatkowo, zmiany temperatury wpływające na korozję generują dodatkowe napięcia w spoiwie. Aby zminimalizować negatywny wpływ korozji i zredukować ryzyko wystąpienia zimnych lutów, warto wdrażać odpowiednie technologie oraz korzystać z wysokiej jakości spoiw i topników. Troska o właściwe warunki pracy oraz odpowiednie przechowywanie elementów elektronicznych okazuje się kluczowa w zapobieganiu uszkodzeniom mechanicznym oraz korozji lutów. Dbanie o te aspekty może znacząco wpłynąć na poprawę jakości lutowania.

Jak wpływa przegrzewanie się układów na zimne luty?

Przegrzewanie komponentów elektronicznych ma znaczący wpływ na tworzenie się zimnych lutów. Wysoka temperatura powoduje, że materiały nieustannie się rozszerzają i kurczą, co generuje napięcia w miejscach lutowanych. Długotrwałe oddziaływanie ciepła prowadzi do osłabienia struktury spoiwa, szczególnie gdy mowa o metalach bezołowiowych, które są bardziej narażone na korozję.

Układy BGA są szczególnie wrażliwe na problemy z odprowadzaniem ciepła, co skutkuje jego gromadzeniem, a to z kolei osłabia wieczną wytrzymałość lutów. W ekstremalnych okolicznościach mogą pojawić się pęknięcia, znane jako zimne luty. Te uszkodzenia wynikają zarówno z osłabienia struktury lutowia, jak i z mechanicznych napięć spowodowanych zmianami temperatur.

Co więcej, cykliczne zmiany temperatury przyspieszają procesy korozji, co negatywnie wpływa na trwałość lutów i prowadzi do ich większej kruchości. W związku z tym, proces lutowania powinien uwzględniać te temperatury, aby poprawić jakość połączeń i zredukować ryzyko wystąpienia zimnych lutów. Kluczowe jest stosowanie stacji lutowniczej, która będzie odpowiednio dostosowana do rodzaju materiałów oraz warunków pracy, co zapewnia prawidłowe lutowanie i minimalizuje ryzyko uszkodzeń.

Jakie są objawy zimnych lutów?

Objawy zimnych lutów mogą się różnić w zależności od miejsca wystąpienia usterki oraz roli uszkodzonego elementu. Dlatego ich prawidłowe zidentyfikowanie jest niezbędne dla skutecznej diagnozy. Oto najczęstsze z nich:

- Niestabilność urządzenia – często dochodzi do zawieszania się, restartowania lub nagłego wyłączania.

- Problemy z wyświetlaniem – na ekranie mogą pojawiać się artefakty, takie jak paski czy kropki; zdarza się też, że obraz całkowicie znika, co objawia się czarnym ekranem.

- Problemy dźwiękowe – brak dźwięku, szumy, czy trzaski w głośnikach mogą wskazywać na problemy z podzespołami.

- Brak reakcji na polecenia – urządzenie może nie odpowiadać na typowe komendy, takie jak włączanie czy wyłączanie.

- Nadmierne nagrzewanie – jeśli komponenty się przegrzewają, może to sugerować słabe połączenia termiczne, co w konsekwencji prowadzi do poważniejszych problemów.

- Brak połączenia – komponenty mogą być niewidoczne dla systemu, co wskazuje na trudności w przewodnictwie sygnału.

- Sygnały dźwiękowe – różnorodne dźwięki wydobywające się z głośników mogą oznaczać błędy, zwłaszcza związane z kartą graficzną.

Wczesne rozpoznanie tych symptomów jest bardzo istotne, gdyż pozwala zminimalizować ryzyko dalszych uszkodzeń i znacząco poprawić działanie elektroniki. Diagnostyka zazwyczaj obejmuje szczegółową inspekcję wizualną oraz przeprowadzanie testów funkcjonalnych podzespołów.

Jak rozpoznać zimne luty w elektronice?

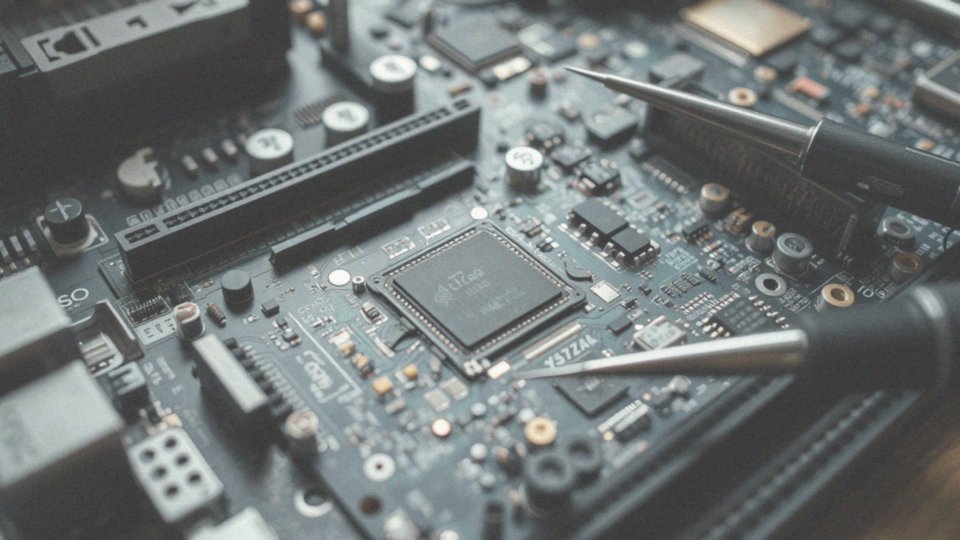

Rozpoznawanie zimnych lutów w elektronice jest kluczowym etapem w procesie diagnostyki oraz naprawy uszkodzeń. Istnieje kilka skutecznych strategii, które umożliwiają identyfikację tych problemów:

- inspekcja wizualna – dokładne oglądanie połączeń lutniczych, zwracając uwagę na matowe, chropowate powierzchnie oraz możliwe pęknięcia. Wykorzystanie lupy lub mikroskopu może znacznie zwiększyć szansę na wychwycenie drobnych defektów,

- testy mechaniczne – delikatne poruszanie elementami na płycie PCB może ujawnić luźne połączenia, lecz należy przy tym zachować ostrożność, aby nie uszkodzić urządzenia jeszcze bardziej,

- mierzenie rezystancji multimetrem – pozwala zidentyfikować obszary z przerwami lub o zbyt wysokim oporze, co przeważnie wskazuje na osłabienie lutów,

- test termiczny – użycie spreju chłodzącego lub podgrzewanie powietrzem pozwala ocenić, jak połączenie reaguje na zmiany temperatury,

- refraktometria – nowatorska metoda, która mierzy załamanie światła przez spoiwo lutownicze, co pomaga w ocenie jakości lutów, które mogą być narażone na korozję,

- termografia – pozwala na identyfikację obszarów przegrzewających się na skutek słabych połączeń.

Te wszystkie podejścia umożliwiają wczesne wykrywanie zimnych lutów, co jest niezwykle istotne dla prawidłowego funkcjonowania urządzeń elektronicznych oraz ich długotrwałej niezawodności.

Jak zapobiegać powstawaniu zimnych lutów?

Zwalczanie zimnych lutów to kluczowy krok w zapewnieniu długotrwałej niezawodności naszych urządzeń elektronicznych. Istnieje kilka istotnych zasad, które mogą pomóc zredukować to ryzyko:

- inwestycja w wysokiej jakości spoiwo oraz topnik, ponieważ te materiały nie tylko usuwają tlenki, ale również poprawiają przyczepność,

- odpowiednia temperatura lutowania, zgodna z rekomendacjami producenta; zbyt niska temperatura może utrudnić właściwe topnienie cyny, a zbyt wysoka może zniszczyć delikatne elementy elektroniczne,

- oczyszczenie lutowanych powierzchni z wszelkich zanieczyszczeń, takich jak kurz czy tłuszcz, aby zwiększyć adhezję i minimalizować szanse na powstawanie zimnych lutów,

- utrzymanie stabilności mocowania komponentów podczas lutowania, gdyż nawet drobne przesunięcia mogą prowadzić do błędnych połączeń,

- efektywne chłodzenie, które zapobiega przegrzewaniu układów elektronicznych; regularne sprawdzanie systemu chłodzenia, w tym czyszczenie oraz wymiana pasty termoprzewodzącej, powinno być na porządku dziennym.

Nie można również zapominać o potencjalnych uszkodzeniach mechanicznych spowodowanych upadkami czy wibracjami. Dbałość o te wszystkie czynniki znacząco wpływa na trwałość połączeń i redukuje ryzyko wystąpienia zimnych lutów w naszych urządzeniach elektronicznych.

Jakie są techniki naprawy zimnych lutów?

Techniki naprawy zimnych lutów odgrywają kluczową rolę w przywracaniu pełnej funkcjonalności uszkodzonym urządzeniom elektronicznym. Wybór odpowiedniej metody zależy od specyfiki danego uszkodzenia. Oto kilka popularnych metod:

- Przepłytowanie, zwane również Reflow, to proces, w którym połączenie jest podgrzewane do temperatury topnienia cyny, co poprawia jej rozkład oraz przyczepność włóknami.

- Reballing BGA to bardziej skomplikowana technika, która polega na usunięciu starych kulek lutowniczych z układu BGA i zastąpieniu ich nowymi. Ze względu na to, że wymaga zaawansowanego sprzętu i specjalistycznych umiejętności, jest zarezerwowana dla wykwalifikowanych techników.

- Dolutowanie to bardziej dostępna metoda, polegająca na dodaniu nowego spoiwa do uszkodzonego połączenia po wcześniejszym oczyszczeniu i zastosowaniu topnika. Ta technika umożliwia naprawę pojedynczych lutów, co czyni ją stosunkowo prostą.

- Wygrzewanie polega na podgrzewaniu całej płyty PCB w piekarniku lub specjalistycznym urządzeniu w celu polepszenia lutowania. Należy jednak pamiętać, że niewłaściwe ustawienie temperatury może prowadzić do dalszych problemów.

- W przypadku bardziej złożonych napraw korzysta się ze stacji lutowniczej wyposażonej w precyzyjny nóż lutowniczy, co pozwala na tworzenie trwałych połączeń w trudno dostępnych obszarach.

Najważniejsze, aby każdy z tych procesów był realizowany z najwyższą starannością, co pozwoli zminimalizować ryzyko wystąpienia zimnych lutów w przyszłości.

Jak wygrzewanie pomaga w naprawie zimnych lutów?

Wygrzewanie, znane także jako reheating, to istotna metoda wykorzystywana przy naprawie zimnych lutów na płytach PCB. Ten proces polega na podgrzewaniu całej płyty lub jej poszczególnych części, co umożliwia ponowne stopienie spoiwa lutowniczego. Dzięki temu poprawia się jakość połączeń oraz przywraca przewodność elektryczna. Kiedy cyna ponownie się roztapia, wypełnia mikropęknięcia, które mogły się pojawić w wyniku błędów podczas lutowania.

Kluczowe jest jednak, aby zachować odpowiedni czas podgrzewania oraz dokładną temperaturę lutowania, ponieważ nieodpowiednie ustawienia mogą prowadzić do uszkodzenia komponentów elektronicznych. Dlatego kontrolowanie tych parametrów jest niezmiernie ważne w trakcie wygrzewania.

Choć tego rodzaju technika może przynieść chwilowe ulepszenie, nie można zapominać, że wygrzewanie jest zazwyczaj rozwiązaniem tymczasowym. Nie eliminuje ono przyczyn zimnych lutów, takich jak błędy w procesie lutowania czy obecność zanieczyszczeń, lecz jedynie zwiększa chwilową stabilność połączeń. W bardziej złożonych przypadkach, konieczne może być sięgnięcie po bardziej skomplikowane metody, takie jak reballing, zapewniające trwałe i skuteczne rozwiązania.

Wygrzewanie stosuje się głównie w sytuacjach, gdy brakuje innych możliwości naprawy. Dlatego osoby, które nie mają doświadczenia w tej dziedzinie, powinny zasięgnąć porady specjalisty w serwisie elektroniki, aby upewnić się, że naprawa zostanie wykonana prawidłowo i nie doprowadzi do uszkodzenia komponentów.

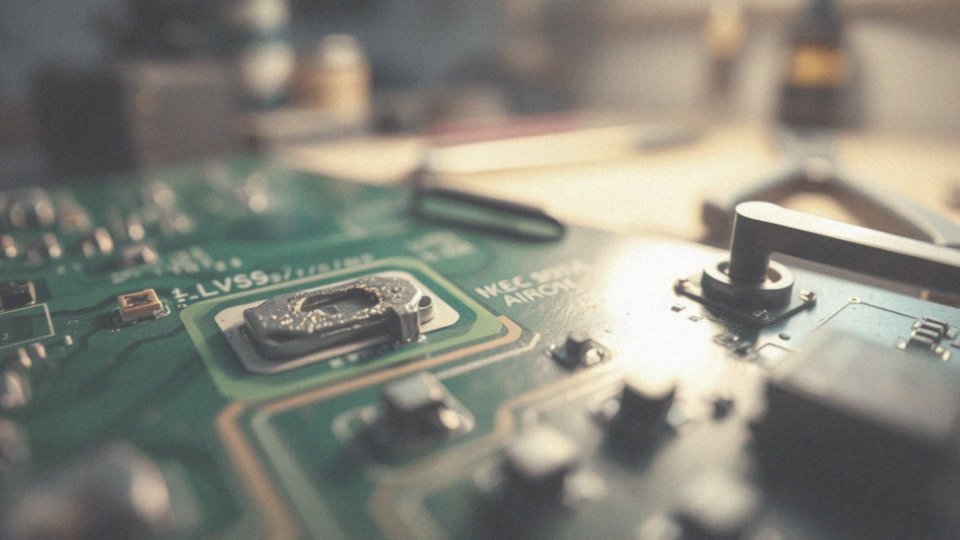

Czym jest reballing i jak się go przeprowadza?

Reballing to zaawansowana technika naprawy układów BGA (Ball Grid Array), która polega na wymianie kul lutowniczych. Jest szczególnie przydatna w sytuacjach, gdy w elektronice pojawiają się zimne luty – dość powszechny problem w przypadku precyzyjnego lutowania. Aby skutecznie przeprowadzić ten proces, niezbędny jest odpowiedni sprzęt oraz odpowiednie umiejętności.

Pierwszym krokiem w reballingu jest:

- demontaż układu BGA, który realizuje się przy użyciu stacji lutowniczej z gorącym powietrzem,

- oczyszczenie układu ze starego spoiwa, co wymaga zastosowania właściwych narzędzi oraz chemikaliów,

- nałożenie szablonu na układ, co umożliwia precyzyjne rozmieszczenie nowych kulek lutowniczych,

- starannie umieszczone nowe kule cynowe na przygotowanej wcześniej podstawie,

- podgrzewanie, które można przeprowadzić w piecu reflow lub przy użyciu stacji BGA.

Podczas etapu podgrzewania cyna topnieje, tworząc trwałe połączenia. Po wszystkim układ BGA jest ponownie montowany na płycie PCB. Reballing ma ogromne znaczenie technologiczne, gdyż przyczynia się do wydłużenia żywotności układów elektronicznych. Rzetelnie przeprowadzony proces decyduje o jakości połączeń, co wpływa bezpośrednio na niezawodność urządzeń. Dbałość o każdy krok w tym procesie ma kluczowe znaczenie, gdyż pomaga eliminować problemy związane z zimnymi lutami i zapewnia wysoką jakość lutowania.

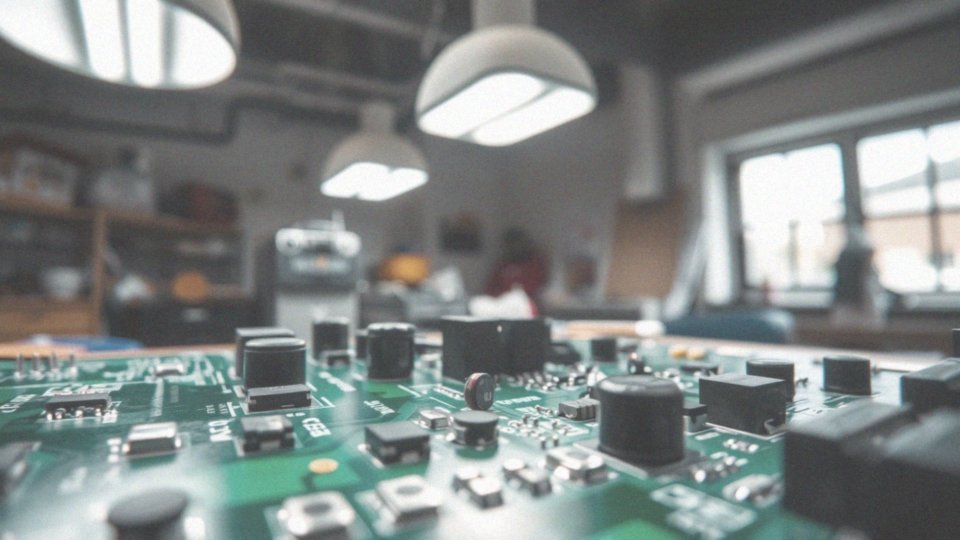

Jakie znaczenie ma czyszczenie układów chłodzenia?

Czyszczenie systemów chłodzenia odgrywa kluczową rolę w zapewnieniu prawidłowego funkcjonowania elektroniki. Regularne usuwanie kurzu oraz brudu z radiatorów i wentylatorów znacząco ogranicza ryzyko przegrzewania się poszczególnych komponentów. Kiedy urządzenia się przegrzewają, występują termiczne naprężenia, które mogą osłabiać lutowane połączenia, prowadząc do tzw. zimnych lutów. Dbanie o efektywność chłodzenia przekłada się na dłuższą żywotność sprzętu. Warto pamiętać, że producenci zalecają czyszczenie układów co kilka miesięcy, aby utrzymać je w najlepszej formie.

Nie bez znaczenia jest również wymiana pasty termoprzewodzącej, która jest niezbędna dla optymalnych warunków pracy. Poza tym, odpowiednia wentylacja obudowy urządzenia jest kluczowa — poprawia ona przepływ powietrza i wspiera efektywność chłodzenia. Zanieczyszczenia mogą bowiem znacznie ograniczać wydajność odprowadzania ciepła, co w najgorszym przypadku skutkuje awarią.

Na przykład, zanieczyszczone radiatory mogą powodować wzrost temperatury procesora. W dłuższym czasie może to wpływać negatywnie na strukturę lutów, prowadząc do problemów technicznych. Dlatego tak istotne jest regularne czyszczenie układów chłodzenia, dbałość o wentylację oraz monitorowanie temperatury komponentów. Te działania są kluczem do zachowania wysokiej niezawodności urządzeń elektronicznych.

Jak temperatura lutowania wpływa na jakość połączeń?

Temperatura podczas lutowania odgrywa kluczową rolę w zapewnieniu wysokiej jakości połączeń w elektronice. Jeśli jest zbyt niska, spoiwo nie osiąga odpowiedniego stanu topnienia, co prowadzi do pojawienia się zimnych lutów. Takie połączenia są słabe i mogą przerywać ciągłość elektryczną. Z kolei zbyt wysoka temperatura może zafundować uszkodzenia elementom elektronicznym, takim jak płyty PCB, a także powodować utlenienie spoiwa, co negatywnie wpływa na jakość lutowania.

Optymalna temperatura lutowania zależy od wybranego materiału spoiwa – ołowiowego czy bezołowiowego – oraz od rodzaju lutowanych elementów. Kluczowe jest, aby przestrzegać wskazówek producenta oraz uważnie śledzić cały proces lutowania. Dla spoiwa bezołowiowego właściwy zakres temperatur to:

- od 220 do 260°C.

Warto również zwrócić uwagę na czas nagrzewania; zbyt szybkie podgrzewanie może skutkować miejscowym przegrzewaniem, co z kolei zwiększa ryzyko wystąpienia zimnych lutów. Aby uzyskać solidne lutowanie, istotne jest, by dbać o stan stacji lutowniczej oraz stosować materiały wysokiej jakości. Takie działania znacznie poprawiają trwałość połączeń oraz ograniczają możliwość uszkodzeń w przyszłości. Co więcej, regularne szkolenia i podnoszenie świadomości dotyczącej temperatury lutowania mogą w dłuższej perspektywie zwiększyć jakość produkcji oraz niezawodność urządzeń elektronicznych.

Jakie mogą być skutki awarii związanej z zimnymi lutami?

Awaria związana z zimnymi lutami może znacząco wpłynąć na funkcjonowanie urządzeń elektronicznych. Pierwsze oznaki problemów to przede wszystkim niestabilność działania. Użytkownicy mogą doświadczyć:

- częstych zacięć,

- nagłych restartów,

- nieplanowanych wyłączeń.

Nawet drobne usterki lutowania potrafią poważnie obniżyć wydajność sprzętu. Kolejnym zauważalnym problemem są trudności z wyświetlaniem obrazu. Może pojawić się różnego rodzaju artefakty, takie jak paseczki lub kropki na ekranie, a czasami obraz może zupełnie zniknąć, co objawia się w postaci czarnego ekranu. Tego rodzaju usterki najczęściej dotyczą układów z zimnymi lutami, zwłaszcza kart graficznych. Również problemy z dźwiękiem nie są rzadkością. Dźwięk może całkowicie zniknąć lub pojawiają się nieprzyjemne trzaski i szumy w głośnikach, co sugeruje błędy w lutowaniu komponentów audio.

Ponadto, zimne luty mogą powodować sytuację, w której urządzenia nie reagują na polecenia. To znacznie utrudnia ich wykorzystanie. Warto również monitorować przegrzewanie się elementów. Nadmierne ciepło prowadzi do złych połączeń termicznych, co negatywnie wpływa na wydajność i może skutkować trwałym uszkodzeniem sprzętu. Zimne luty działają jak punkt oporu, generując dodatkowe ciepło i zaostrzając sytuację.

Efekty związane z awariami zimnych lutów są zróżnicowane i mogą poważnie zagrozić zarówno funkcjonalności, jak i trwałości urządzeń elektronicznych. Regularne kontrole oraz staranne naprawy, na przykład odpowiednie lutowanie, są kluczowe dla zapewnienia długotrwałej niezawodności sprzętu.